全焊接式双水冷翻板阀的结构特点介绍

2020-07-09 10:42:06 点击:

全焊接式双水冷翻板阀的结构特点介绍

其结构有两大特点:

1)整体全焊接式阀体无外漏,不易变形。

全焊接式双水冷翻板阀采用整体全焊接式的结构(见图2),阀体无漏点,保证阀门无外漏,安全性能得到提升,受热后变形均匀,而且变形量小,延长了阀门使用寿命。

目前,市场上针对石油化工领域的高温烟气等工况也设计了一些水冷翻板阀,为了考虑方便维修,阀体多采用分体式结构(见图3)。分体式结构包括上下阀体,通过螺栓将阀体两个拆分用的法兰相连,这种分体式结构整圈法兰存在漏点,需靠金属缠绕垫片密封,由于非金属材料的特殊性,长期在700℃以上的高温介质工况下使用,寿命有限,很容易发生外漏,存在很大的安全隐患。整体式阀体就完全避免了这一安全性问题。阀门属于压力容器,特别是由于700℃以上高温介质的特殊性,安全性应是最重要的技术指标。

700℃以上的高温介质工况对阀门的材料是很大的考验,阀门长期在高温下工作很容易产生变形,整体式的阀体较分体式的阀体结构而言,阀体受热更加均匀,不会因为热传递不均匀产生大量变形;分体式的阀体,阀体两连接部分可能会因受热不均匀,变形不一致,再加上螺栓长期作用力会加剧这种差异,使阀体变形量更大,由于时间的推移,连接处更容易出现外漏,安全隐患更大,所以针对此工况,从以上两点分析结果可以看出,整体式阀体的结构较分体式结构的优势尤为明显。

2)两条单循环路径组成水冷循环系统,快速有效地进行热交换,使冷却效果达到最大化。

该双水冷翻板阀的阀体主体和阀体夹套通过焊接成型(见图2),阀体夹套上焊接有进排水接管和挡板组成阀体内腔的水冷循环通道B,上下阀杆与阀板内腔组成水冷循环通道A,两条水冷循环路径单独存在,互不干扰,冷却功能相互配合互补,使阀门在高温介质通过时快速进行热交换,最快达到冷却效果。

阀体冷却内腔焊接有挡板(见图2),确定阀体内腔冷却水能沿箭头的单一方向流通,阀板的内腔设有两个折形单循环导流板,呈弯折型,焊接在阀板内腔,将阀板隔断成3部分,使阀板的流体路径沿箭头方向呈“S型”。此结构将双水冷翻板阀中的冷却水流通循环路线严格控制,如论冷却水从哪个方向进入阀板内腔,均能形成 "S型"单循环冷却路径。和阀板内腔无折流板导向结构(见图3)以及只在阀杆内部设置冷却通道的结构(见图4)相比,按规定路线流通的双水冷循环系统,能保证冷却水长期稳定均匀地与介质进行热交换,阀体、阀板及内件各部分均匀散热,形成恒定的换热系统。冷却水的恒定流通,快速均匀的带走高温介质的热量,避免阀门内腔因受热不均匀而产生大量变形,密封性得到保证,进一步提升了阀门安全性能和延长了阀门使用寿命。

其结构有两大特点:

1)整体全焊接式阀体无外漏,不易变形。

全焊接式双水冷翻板阀采用整体全焊接式的结构(见图2),阀体无漏点,保证阀门无外漏,安全性能得到提升,受热后变形均匀,而且变形量小,延长了阀门使用寿命。

目前,市场上针对石油化工领域的高温烟气等工况也设计了一些水冷翻板阀,为了考虑方便维修,阀体多采用分体式结构(见图3)。分体式结构包括上下阀体,通过螺栓将阀体两个拆分用的法兰相连,这种分体式结构整圈法兰存在漏点,需靠金属缠绕垫片密封,由于非金属材料的特殊性,长期在700℃以上的高温介质工况下使用,寿命有限,很容易发生外漏,存在很大的安全隐患。整体式阀体就完全避免了这一安全性问题。阀门属于压力容器,特别是由于700℃以上高温介质的特殊性,安全性应是最重要的技术指标。

700℃以上的高温介质工况对阀门的材料是很大的考验,阀门长期在高温下工作很容易产生变形,整体式的阀体较分体式的阀体结构而言,阀体受热更加均匀,不会因为热传递不均匀产生大量变形;分体式的阀体,阀体两连接部分可能会因受热不均匀,变形不一致,再加上螺栓长期作用力会加剧这种差异,使阀体变形量更大,由于时间的推移,连接处更容易出现外漏,安全隐患更大,所以针对此工况,从以上两点分析结果可以看出,整体式阀体的结构较分体式结构的优势尤为明显。

2)两条单循环路径组成水冷循环系统,快速有效地进行热交换,使冷却效果达到最大化。

该双水冷翻板阀的阀体主体和阀体夹套通过焊接成型(见图2),阀体夹套上焊接有进排水接管和挡板组成阀体内腔的水冷循环通道B,上下阀杆与阀板内腔组成水冷循环通道A,两条水冷循环路径单独存在,互不干扰,冷却功能相互配合互补,使阀门在高温介质通过时快速进行热交换,最快达到冷却效果。

阀体冷却内腔焊接有挡板(见图2),确定阀体内腔冷却水能沿箭头的单一方向流通,阀板的内腔设有两个折形单循环导流板,呈弯折型,焊接在阀板内腔,将阀板隔断成3部分,使阀板的流体路径沿箭头方向呈“S型”。此结构将双水冷翻板阀中的冷却水流通循环路线严格控制,如论冷却水从哪个方向进入阀板内腔,均能形成 "S型"单循环冷却路径。和阀板内腔无折流板导向结构(见图3)以及只在阀杆内部设置冷却通道的结构(见图4)相比,按规定路线流通的双水冷循环系统,能保证冷却水长期稳定均匀地与介质进行热交换,阀体、阀板及内件各部分均匀散热,形成恒定的换热系统。冷却水的恒定流通,快速均匀的带走高温介质的热量,避免阀门内腔因受热不均匀而产生大量变形,密封性得到保证,进一步提升了阀门安全性能和延长了阀门使用寿命。

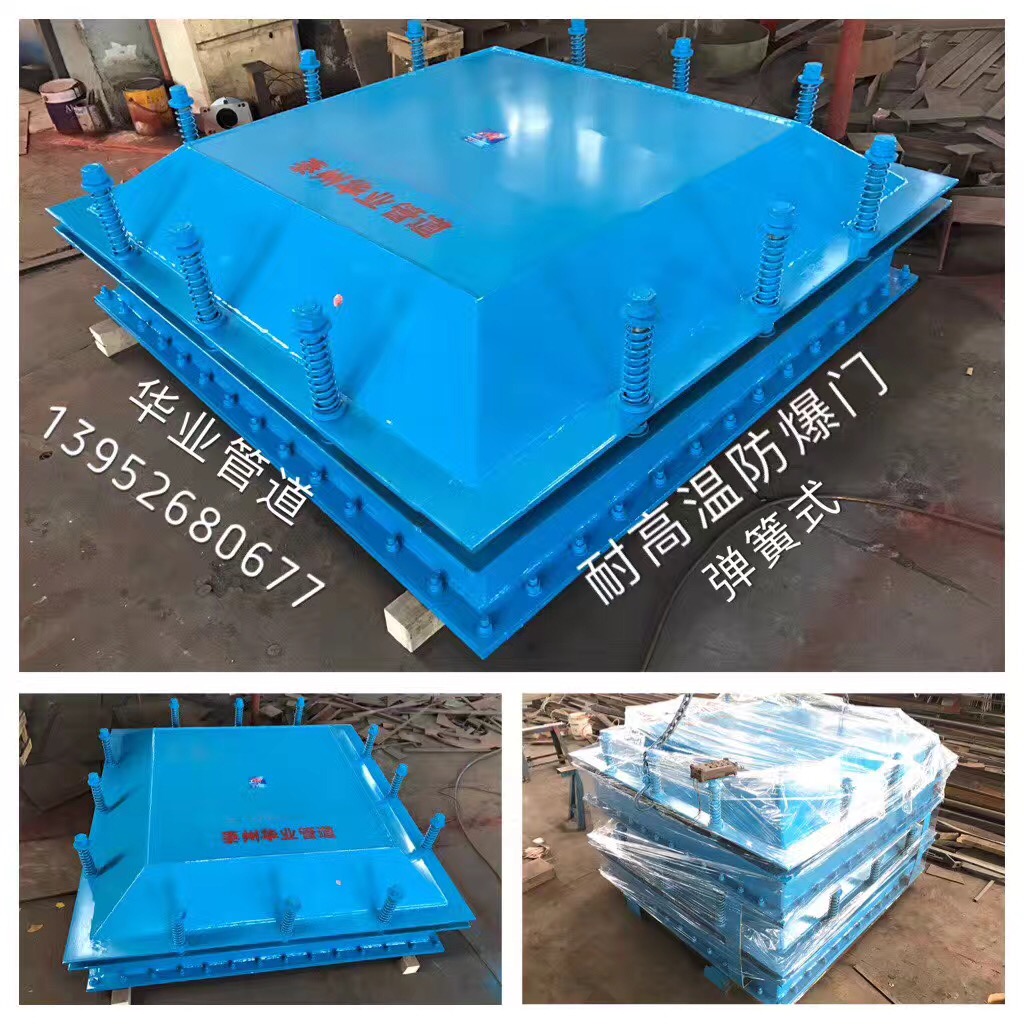

- 上一篇:ZFFBM 型自复式华业井防爆门 [2020-07-11]

- 下一篇:翻板阀角度15°工况 [2020-07-09]